干式真空泵主要在半导体行业、化学工业、薄膜产业得到应用于发展。国外的干泵市场正处于蒸蒸日上的阶段,如日本,半导体行业已全部用干式真空泵代替油封式机械泵,而欧美半导体行业45%以上用干式真空泵代替了油封式机械泵,大大提高了产品的性能和质量。

为了满足不同应用领域和不同工况的要求,国外有螺杆式真空泵、多级罗茨真空泵、多级爪式真空泵、往复式活塞真空泵、涡旋式真空泵以及涡轮式无油真空泵等。干泵极限压力从10Pa~10-2Pa,抽速从20m3/h~500m3/h。

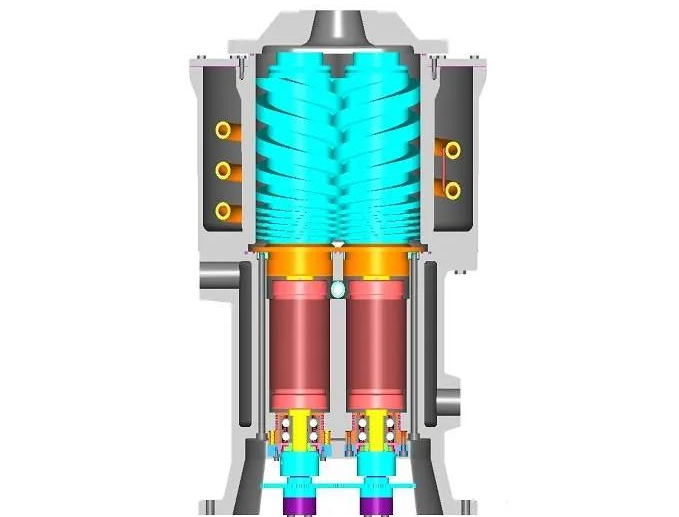

1、干式真空泵的介绍及原理

上图为立式双螺杆干式真空泵,它的吸气和排气原理和大多数是一样的,是利用一对螺杆,在泵壳中作同步高速反向旋转而产生的吸气和排气作用的抽气设备。

干式真空泵工作时,相互之间无摩擦,运转平稳,噪音低,工作腔无需润滑油,因此,干式螺杆泵能抽除含有大量水蒸汽及少量粉尘。

由于螺杆制成变螺距结构,与等螺距结构相比,极限真空更高,而消耗功率更低,具有节能,免维修等优点。它是油封式真空泵的更新换代产品。

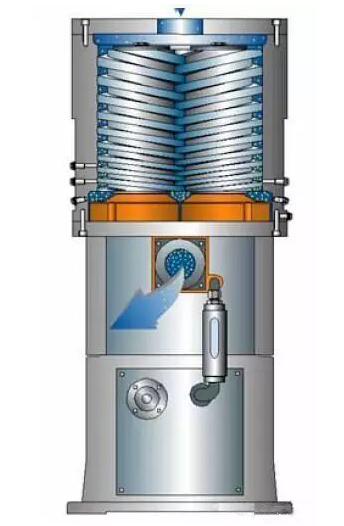

两年的备品备件是标准的O型圈。从上至下的输送方式能可靠地处理夹带液体的湿气及粉尘,并且无需过滤器。

最优化的螺杆外形设计使功率消耗降到最低,简单的设计可使泵腔在1小时内在现场全部解体,易于清洗维护。

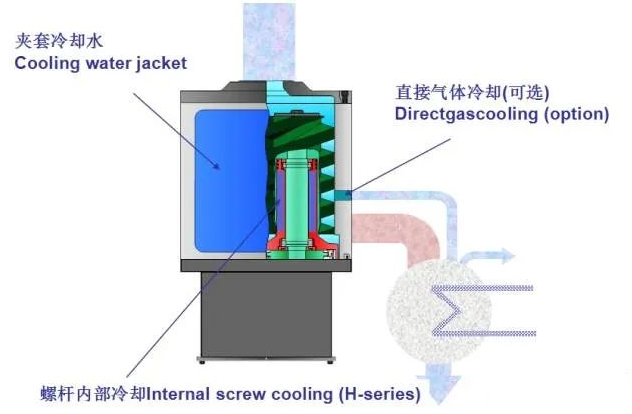

2、独特的冷却方式

很多泵转子卡死的原因是吸入含有粉尘及结晶的物质、高温发生聚合的物质、热敏性物质的升华造成转子间的缝隙被堵死,另外一个原因是由于长期运转,转子会由于热胀冷缩而发生形变,造成泵的卡死。

干式真空泵的冷却方式:

目前市面上的干泵多用夹套冷却水对转子进行冷却。

而有的立式螺杆真空泵的冷却系统更独特,比如在泵内增加了螺杆内部冷却剂冷却及直接气体冷却,很好的维持内表面的温度,不至于温度过高或过低,始终维持在一个合适的温度,以防被抽的热敏性物质分解,及高温易聚合的物质,比如HCN及MMA生产企业就比较适合。

3、抽除易燃易爆及腐蚀性介质怎么办?

众所周知,腐蚀是由于溶液里的酸性离子和碱性离子跟金属发生反应才造成的,温度越高腐蚀的速率越快。

一般的真空泵采用一些防腐材质或是在转子上做一些防腐涂层来延缓腐蚀速率。

但是由于干式真空泵运行时内部存在苛刻的热条件,所以使用上述耐腐蚀材料来处理腐蚀性介质对无油干式真空泵是不适合的。

此外使用铁剂金属高镀镍涂层材质,一旦出现细微的裂纹就会导致材料产生迅速的电化学腐蚀。

那么是不是只要特殊设计能可靠地控制温度的设备把腐蚀性介质保持在气相状态,没有离子形式存在是不是就不存在腐蚀了?

答案是肯定的。该泵应用其自身先进的冷却系统,可以调整泵腔内及转子的温度,使之没有离子形式存在,全都气化,从而避免腐蚀。

所以此螺杆干式真空泵转子采用不锈钢,不做任何涂层,降低了成本,增加了安全性能。

评价爆炸的指标 评价爆炸有两个指标:可燃物质的闪点及燃点。 因为螺杆干式真空泵中的两个螺杆在泵体内没有摩擦,所以不会产生电火花,就没有了火源。 另外其通过自身的冷却系统降低泵内温度使被抽物质的燃点难以达到,从而杜绝爆炸!

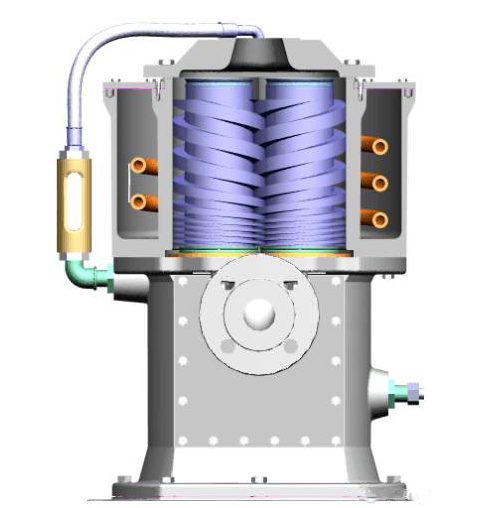

4、干式真空泵的密封

泵内既无与外界之间的轴封又无泵腔与冷却循环水回路之间的密封,因此可以抽除有毒有害介质。

绝大部分泵的故障都是由轴封处磨损造成的,而此泵每个轴只有一处无接触密封,不存在由轴封损伤带来的停机,以及轴封泄露造成齿轮箱里的油被抽到泵里,造成真空环境及排气口污染。

5、控制系统的组成

干式真空系统还具有最佳的控制系统,有独立的工作站和总线,能很好的解决了温度、压力、转速、电机同步、开停机、阀门开关和泵本身自清洗控制等问题,并且可能存在温升的地方都增加了测温点,增强了系统的安全性,使干泵系统能适应化工、制药里最严苛的环境。

主要由以下三部分组成:内置基本驱动模块;数据总线控制柜;冷却液泵的控制和防爆马达控制中心。

6、干式真空泵的特点

有些真空泵是两个电机同步驱动,在确保全速和扭矩控制的同时,保证在泵运行时维持无部件相互接触;

无密封设计,确保无泄露;

通过对内表面温度的控制以满足新的ATEX防爆条例的要求。

由于能够维持最小的内部温度,从而能控制泵送气体的冷凝和由于腐蚀可能造成的损坏效应;轻松的输送腐蚀性介质,安全的输送易燃易爆气体。

1)清洁环保;2)真空度高;3)防腐设计(专利技术);4)可抽除可凝性气体及少量粉尘气体(专利技术);5)特殊轴封设计,杜绝被抽介质与润滑系统互相污染;6)防过载设计;7)运转平稳;8)高标准配置;9)附件配置齐全;10)优质健全的零配件供应。

7、总结

干式真空泵是未来行业发展的趋势,虽然现在用的还不多,除了价格高原因外,还有用户对干式真空泵的了解不到位,看不到带给企业的未来经济效益,但是干式真空泵使工作容积中无油,因此带来了不少益处。

有些立式螺杆真空泵通过对内表面温度的控制以满足新的ATEX防爆条例的要求。由于能够维持最小的内部温度,从而能控制泵送气体的冷凝和由于腐蚀可能造成的损坏效应;轻松的输送腐蚀性介质,安全的输送易燃易爆气体。

适于处理含固体微粒介质并且不需要加过滤器。最小的维护要求,该泵无齿轮箱,同时对于泵无需更换和检测润滑系统。具有20,000 小时平均无故障时间;

完全电子智能化设计,可以很方便地全方位与DCS系统联接,通过Modem联接可以实现就地和远程控制;

辅助模块的模块化设计可以满足大量的乃至是最苛刻的流程的应用;

设计可以满足不同的压力要求:压力比可高达 100,000:1 (吸入压力< 0.01 mbar 绝压);吸气量可达1,000 m3/h (更大吸气量的泵在开发中,目前可用机械的增压泵与干式泵组合来满足对大的吸气量的要求);

噪音水平低于75Db(A)(噪音低于高档轿车内部分贝)

维修方便,可以快速和方便地拆卸和更换泵的内件。