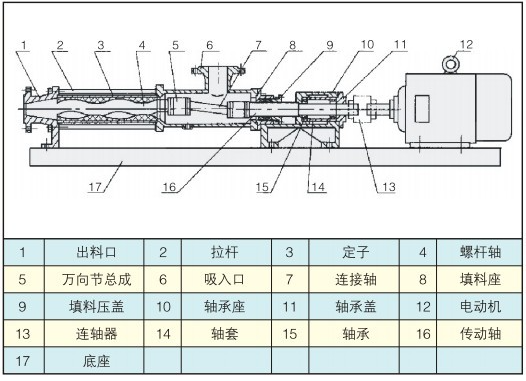

01单螺杆泵的工作原理

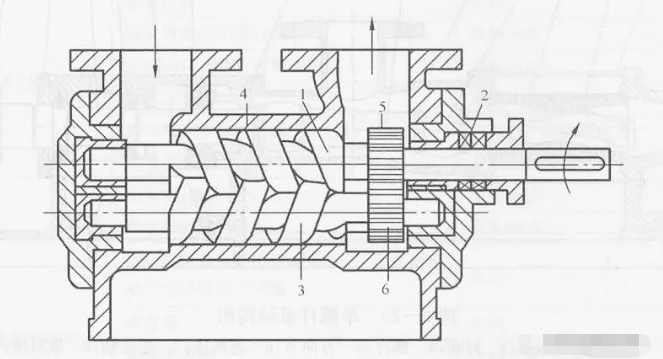

目前应用比较广泛的单螺杆泵结构如图1所示,它是依靠螺杆与衬套相互啮合,在吸入腔和排出腔产生容积变化来输送液体的,是一种内啮合密闭式螺杆泵。

单螺杆泵的主要工作部件由具有双头螺旋空腔的衬套(定子)和在定子腔内与其啮合的单头偏心螺杆(转子)组成。当输入轴通过万向节驱动转子绕定子中心做行星回转时,由于转子和定子的特殊几何形状,分别形成数个单独的密封容腔。转子的运转将各个密封腔内的介质连续、均匀、容积不变地从吸入端输送到压出端。

图1 单螺杆泵结构图

单螺杆泵剖面动图,运行原理如上图所述。

螺杆泵工作的实质就是密封腔室的不断形成、推移和消失的过程。

这种泵也是靠一根螺杆的旋转向前推挤液体,但是它的高压、低压腔并不相通。特殊结构的螺杆和具有内螺旋面的专门衬套(弹性材料制成)相配合,螺杆与衬套把液体沿轴向分开,同时又在径向把液流一分为二,形成一个个密封腔。因此,在每个螺杆衬套副中,螺杆是单螺旋面,而衬套内表面是双螺旋面,两者的旋向相同,即同为右旋或左旋。

单螺杆泵由于介质是被轴向、均匀推行流动,所以内部流速低,压力稳定,不会产生涡流和搅动;适合输送高黏度、含有固体颗粒或高纤维、要求连续和压力稳定的场合。

02 多螺杆泵的工作原理

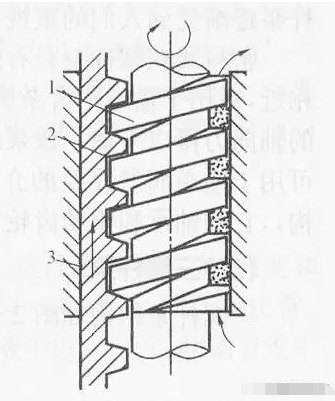

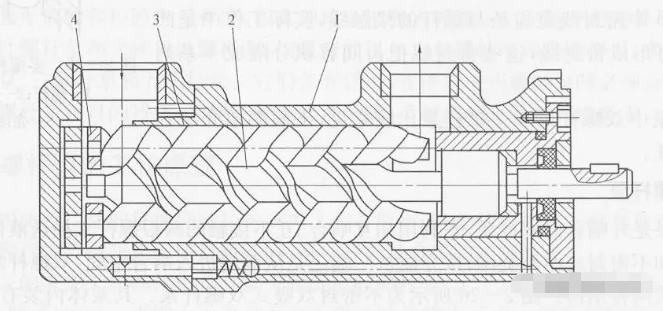

双螺杆、三螺杆、五螺杆泵其中一根是主动螺杆,呈右旋凸螺杆,其余为从动螺杆,呈左旋凹螺杆,工作原理如图2所示。当螺杆转动时,吸入腔容积增大,压力降低,液体在泵内外压差的作用下沿吸入管进入吸入腔。随着螺杆转动,密封腔内的液体连续均匀地沿轴向移动到排出腔,由于排出腔一端容积逐渐缩小,将液体排出。

图2中密封线是齿条与螺杆的接触线,实际工作中是凹螺杆与凸螺杆形成密封线,这些密封线把齿间容积分隔成一系列密封腔。

多螺杆泵中双螺杆泵和三螺杆泵比较常见,下面简单介绍它们的结构特征。

图 2 多螺杆泵原理图

1—螺杆;2—齿条;3—壳体

1)双螺杆泵

双螺杆泵是外啮合的螺杆泵,它利用相互啮合、互不接触的两根螺杆来抽送液体。双螺杆泵有密封式和不密封式两种类型;按介质从一端还是从两端进入啮合空间,双螺杆泵又分为双吸式和单吸式两种结构。图3所示为不密封双吸式双螺杆泵。其泵体内装有两根左、右为单头螺纹的螺杆,主动螺杆由动力机驱动转动时,靠同步齿轮带动从动螺杆转动。两根螺杆以及螺杆与泵体之间存在着间隙,该间隙靠齿轮和轴承保证。间隙大小取决于液体黏度、工作压力等因素。由于每根螺杆两端螺纹的旋向相反,螺杆转动时,由螺杆啮合线形成的泵工作腔从位于螺杆两端的吸入室逐渐向位于螺杆中部的压出室移动。

图3 双螺杆泵结构图

1—主动螺杆;2—填料函;3—从动螺杆;4—泵壳;5,6—齿轮

不密封式螺杆泵,它的高压、低压工作腔没有严密地隔开,其容积效率要比密封式螺杆泵低,尤其在高压下,这种差别更为显著。从经济性考虑,不密封螺杆泵不适用于高压范围,但用采取特殊螺杆型线的方法,可以有效地扩大它对压力的适用范围。而这种泵的螺杆与衬套不接触,螺杆与螺杆间也不严密地接触,适于输送高黏度、非润滑的液体,或含有微小固相杂质的多相介质。因为不密封式泵的磨损程度比密封式螺杆泵小,使用寿命长,这正是不密封式双螺杆泵逐渐受到人们的重视,生产数量和应用范围日益扩大的主要原因。

密封式双螺杆泵只有两根螺杆,但却满足所有密封条件。它的构成、特性等均与三螺杆泵相近,适用于输送不含杂质的洁净润滑性液体,可用于较高压力的场合。双吸式结构使螺杆上的轴向力得以平衡。该泵的驱动齿轮和支承螺杆的轴承皆位于泵腔之外,属外置轴承式结构,可用于输送润滑性差的介质。若输送非腐蚀性和润滑性好的介质,则可采用内置轴承式结构,它的轴承和驱动齿轮皆位于泵腔内,这样可减少泵的轴封数。

2)三螺杆泵

三螺杆泵结构如图4所示。

图4 三螺杆泵结构图

1—后盖;2—壳体(衬套);3—主动螺杆;4—从动螺杆;5—前盖;6—止推轴承

它主要是由固定在泵体中的衬套以及安插在泵缸中的主动螺杆和与其啮合的两根从动螺杆所组成。三根互相啮合的螺杆在泵缸内按每个导程形成为一个密封腔,造成吸口、排口之间的密封。泵工作时,由于两根从动螺杆与主动螺杆左右对称啮合,故作用在主动螺杆上的径向力完全平衡,主动螺杆不承受弯曲负荷。